简介和分类

轨道检查车又叫轨道检测车或轨道检查仪,简称轨检车。利用轨检车检查轨道几何状态是确保铁路行车安全的一个重要环节。轨检车检测轨道变形的主要内容包括轨距,高低,轨向,水平,三角坑,振动加速度等。其中轨道不平顺状态是线路方面直接制约列车速度提高的关键因素。轨道不平顺(track irregularity) 指的是两根钢轨在高低和左右方向与钢轨理想位置几何尺寸的偏差。轨道不平顺有四种类型:1轨道前后高低不平顺。它是指实际的轨道中心线与理想的轨道中心线沿长度方向的垂向几何位置偏差。2轨道水平不平顺。它是指左右钢轨沿长度方向的垂向高度差。3轨道方向(轨向)不平顺。它是指实际的轨道中心线与理想的轨道中心线沿长度方向的水平几何位置偏差。4轨距不平顺。它是指实际的轨距与名义轨距的偏差。

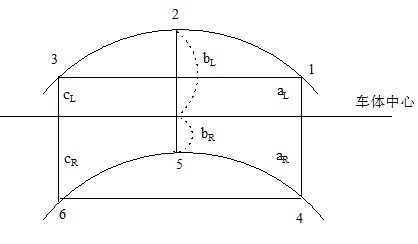

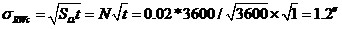

图 1 轨向不平顺示意图

轨道不平顺可分为周期性轨道不平顺、随机不平顺和局部不平顺。周期性轨道不平顺是由于轨道接缝形成的以轨长为波长的不平顺。随机不平顺是由于轨道的铺设、维护保养产生的误差和轮轨磨耗所产生的不平顺,它因时因地而有所不同。局部不平顺是由于线路的特定结构(如道岔、转让线、侧线、缓和曲线、分岔线、桥梁等)或偶然地点(如线路的局部病害)产生的不平顺。轨道不平顺造成大的轮轨动作用力,一方面对轨道结构本身起破坏作用,另一方面又直接影响或危及高速行车的安全。轨道不平顺对机车车辆系统是一种外部激扰,是产生机车车辆系统震动的主要根源。轨道不平顺随机变化规律的函数描述,是机车车辆与轨道系统动力分析的重要基础资料,这种动力分析是现代机车车辆和轨道设计、养护和质量评估的重要手段。

本文主要讨论轨道不平顺中的轨道方向不平顺(见图 1)。轨道方向不平顺由铺轨施工和大修作业的轨道中心线定位偏差、轨排横向残余变形积累和轨头侧面磨耗不均匀、扣件失效、轨道横向弹性不一致等原因造成。

对轨道方向平顺状态的检测主要有两种方法:

1.惯性基准法,

2.短弦弦测法。

惯性基准法是基于惯性导航的原理描绘轨道的轨迹,从而确定轨道几何状态的轨道测量方法。该方法需要使用高精度捷联惯导系统,通常使用于高速轨道检查车。其原理与捷联惯导系统相同,详情可以参考捷联惯导系统的相关文献。该系统使用时通常需要初始对准,确定地理坐标系和载体坐标系之间的方向矩阵,然后开始导航演算。惯性基准法检测轨道状况的优点是测量迅速,缺点是价格昂贵。

弦测法是更为早期的一种轨道方向平顺状态测量方法,该方法通常使用于轨道检测小车。其中以基于光纤陀螺仪(FOG)的轨向不平顺检测技术是目前弦测法中为先进的一种轨道检测手段。利用陀螺仪测量轨向的核心问题是精密测角,在此基础上建立轨检仪角度变化与轨向之间的传递函数关系,并从中提取出轨向不平顺信息。

轨道不平顺的测量是以几种弦长来进行的,比如10m弦、20m弦、30m弦、70m弦、300m弦等,这也被称为波长,每种波长有对应的轨道不平顺允许偏差。短波长的偏差对于低速行车影响较大,而长波长的偏差对于高速行车的影响大。

本文将重点介绍以基于光纤陀螺仪的弦测法为基本测量方法的轨道平顺状态检测。

工作原理

光纤陀螺测轨向原理

光纤陀螺(Fiber Optic Gyroscope, FOG)是基于Sagnac效应的新型全固态陀螺仪,是一种无机械转动部件的惯性测量元件,具有耐冲击、灵敏度高、寿命长、功耗低、集成可靠等优点,是新一代捷联式惯性导航系统中理想的惯性器件。

图 2 轨向的定义

本文借鉴弦测法求取轨向的原理推导陀螺测角系统的轨向算法。弦测法的基本原理如图 2所示:轨道检测装置的两侧分别有两个导向轮1,3和4,6;一个测量轮2,5。以首尾两轮的轮轨接触点的连线为弦,中间轮的轮轨接触点到弦的距离为轨向测量值。在弦测法中轨向的定义如下:

式(1)和(2)中,和分别为六个测量轮到车体中心的距离。

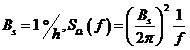

图 3表示曲线半径为R的轨道以弦长为 的测量弦测量轨向不平顺时,计算理论弦测值的模型。由几何关系可知:

即

式中忽略h2 项。

如果以两种不同长度的弦进行测量,设l1=nl2 ,(n为整数),有h1=n2h2 (5)

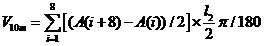

国际上弦测法通行的以小测大的传递函数为日铁公式,其基本内容为:当l1=nl2 (n=2,4,8,16…)时,

其中: Vl1为l1弦长的弦测值,Vi 为第i点处的l2 弦长的弦测值。

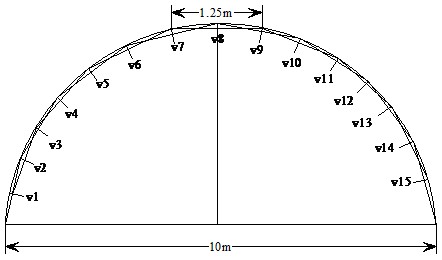

工程上,常采用l1=10m ,l2=1.25m ,即n=8 的测量方案,以 l2/2为测量间隔,依次测量各测点的1.25m的弦测值,然后通过以小推大的传递函数,将1.25m弦的轨向不平顺转换成10m弦的轨向不平顺。则10m弦测值公式如下:

V10m=V1+2V2+3V3+4V4+5V5+6V6+7V7+8V8+7V9+6V10+5V11+4V12+3V13+2V14+V15 (7)

其测量过程如图 4所示:

图 4 1.25m弦测值推导10m弦测值原理图

陀螺测角的轨向传递函数

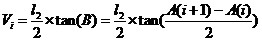

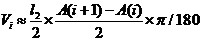

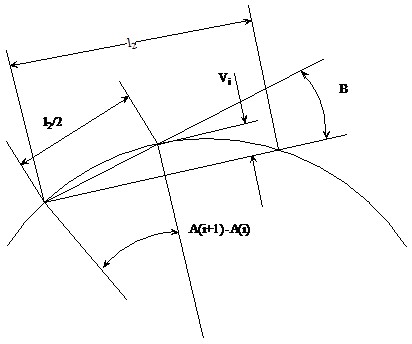

基于陀螺的轨向测量方法的核心是利用陀螺仪测角。测角系统测量轨道方向为无弦检测,陀螺仪测角时,系统每隔l2/2 采集一次陀螺仪转过的角度,如果第i次采集的角度为 A(i+1),那么每相邻的两点所转过的角度为A(i+1)-A(i) ,如图 5所示。

由于几何关系可以得到

B=1/2[A(i+1)-A(i)] (8)

则:

一般铁路轨道的半径R是按千米计算的,因此,在步长为l2/2 的两个测量点间,陀螺转角极小(为了提高精度可以减小步长l2 ),弦l2 转过的角度A(i+1)-A(i) 所对应的l2 弦长的弦测值为:

代入(7)得:

式中,l2=1.25m 。该传递函数能够实现每隔l2/2采集一次角度,然后推算10m弦的弦测值,即轨向计算公式。

图 5角度推导弦测值原理

陀螺仪角度漂移对轨向的影响

下面推导陀螺静止不动时角度漂移造成的10m弦弦测值误差会有多大。首先假设:

1.陀螺仪在平直的轨道上运行既理论角速度为零

2.角速度朝一个方向均匀漂移

3.轨检小车运行速度1.25/s

由假设条件可知小车每秒行进1.25米,如果知道每秒陀螺仪漂移的角度就可以根据公式计算出1.25米的弦测值漂移。小车沿着理想状态下平直的铁轨运行,可以理解为小车静止。

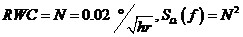

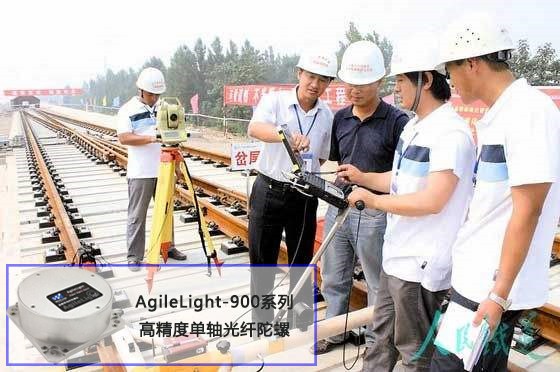

AgileLight光纤陀螺的角度随机游走系数为

偏置不稳定性为

SΩ(f) 为噪声功率谱密度函数。在1秒内,由角度随机游走引起的角度偏差是:

由偏置不稳定性引起的角度偏差是

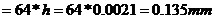

由公式,陀螺漂移引起的每秒弦测值误差为

其中

于是得到10m弦测值

由上述理论分析,陀螺仪的角度漂移对弦测值造成的影响很小,实际上角度漂移有正有负,很大程度上相互抵消,反映在10米弦测值上漂移超过0.135mm的概率几乎为零。事实上由角度漂移的随机性造成弦测值的测量值与实际值的误差有正有负,一般误差小于0.1mm。因此,AgileLight陀螺的精度指标完全可以满足轨道检查车精度要求。

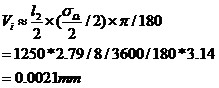

AgileLight系列光纤陀螺轨道车中使用的优势

应用于轨道检查车的系统一般为捷联式惯性导航系统。捷联式惯性导航系统相对于小型轨检系统来讲,存在二个不可逾越的障碍:l)体积问题。尽管捷联式系统比平台式系统小巧了不少,但对轨检仪来说,体积依然太大,根本无法容忍;2)价格问题。捷联式惯性系统的成本是按百万元计算的,而轨检仪的市场定位是按万元计算的,二者之间存在数量级的关系。所以应用于轨检仪的陀螺应该相对便宜,而我们的AgileLight正好在价格上相当有优势。

相对于市场上常用的俄罗斯VG951来说,VG951为模拟输出,使用时需要配置额外的数字电路,AgileLight是数字输出,可以直接得到角度测量数据。而且漂移和随机游走指标更小,测角更加,无故障使用时间是55000小时,大约是VG951陀螺使用时间20000小时的三倍。因此,AgileLight性价比优势明显。

结论

无锡慧联信息科技有限公司生产的AgileLight系列光纤陀螺性能优异,能够抵抗冲击和各种恶劣环境,特别适合于轨检仪使用。